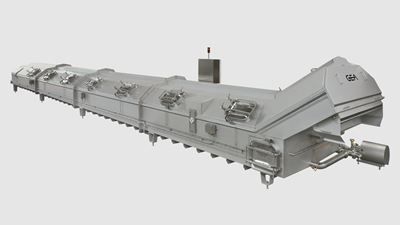

أحواض التمليح

تُستخدم أحواض التمليح لإضافة الملح إلى مجموعة أجبان باستا فيلاتا خلال مرحلة التبريد النهائية.

توفر شركة GEA نظام أحواض تمليح مكون من وحدات يمكن تركيبه إما على مستوى واحد أو مستويات متعددة وأشكال مختلفة، لمطابقة معدل الإنتاج وتخطيط المصنع. يمكن بمنتهى السهولة إضافة وحدات إضافية عندما تكون هناك حاجة إلى سعة إضافية، أو إزالتها إذا تم تقليل سعة الإنتاج.

يتم تصنيع أحواض التمليح من GEA باستخدام الفولاذ المقاوم للصدأ AISI 316، وتقدم حلا تجميعيا يمكن تخصيصه وفقا لنوع الجبن، وحجم المنتج الفردي وسعة الإنتاج لكل ساعة. يتم نقل كتل الجبن إلى الحوض بواسطة ناقل، ويتم تحريكها خلال المحلول الملحي إلى النهاية البعيدة عن طريق رشاشات مياه قابلة للتعديل يتم وضعها في فواصل فوق سطح الأحواض. يتم تنظيم تقدم المنتج باستخدام نظام ترحال يُدار بمحرك كهربائي. تتم إزالة المنتجات من نهاية الحوض بواسطة سير بمحرك یتألف من عناصر من البلاستيك. يتم تجهيز أحواض التمليح المصممة على مستويين بنظام رفع هوائي لنقل المنتجات بين المستويين.

أنظمة GEA مصممة لتوفير نظافة مثالية وسهولة التنظيف. تتميز أحواض التمليح الخاصة بنا بتجهيزات وتوربينات غسيل دوارة من أجل توصيلها بمحطات خارجية للتنظيف في المكان. يتم تجهيز كل نظام بمضخة تعمل بالطرد المركزي مسئولة عن دورين رئيسيين أولاهما إعادة تدوير مياه التبريد المالحة إلى مبادل حراري لوحي من أجل إعادة التدوير، وثانيهما استعادة محلول التنظيف بعد دورة التنظيف. الحماية الميكانيكية والكهروميكانيكية للمناطق الخطرة تضمن السلامة المثلى للمشغلين.

Downloads

رؤى GEA

All pharmaceutical freeze-drying vials are the same! Aren't they?

Whether it’s a fad or the future, 100% vial traceability is becoming an increasingly important consideration in the pharmaceutical freeze drying industry. Keeping a close eye on developments is GEA. We’re investigating possible solutions and, what’s more, we have the experience, expertise and know-how to implement them.

البيرة الخالية من الكحول: إنهم يريدون كل شيء - إنهم يريدون أقل

كان هناك وقت حيث من النادر استخدام عبارتي "بيرة خالية من الكحول" و "طعمها جيد" معًا في الجملة نفسها، خاصة من قبل المستهلكين. ولكن قطعت البيرة منخفضة الكحول والبيرة الخالية من الكحول شوطًا طويلًا - وأصبح الكثير منها الآن مشروبات منعشة في حد ذاتها - بفضل جزء صغير من تكنولوجيا GEA.

Innovating patient care with aseptic spray drying

At GEA, our commitment to engineering for a better world fuels our pursuit of innovative solutions that enhance patient care and safety. One of our most promising ventures in recent years is aseptic spray drying – a technology that promises to revolutionize pharmaceutical manufacturing.