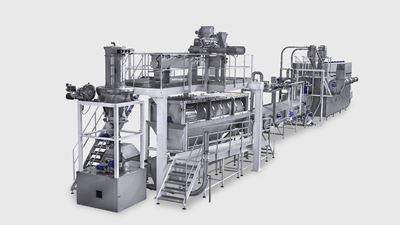

الكسكس - خط الإنتاج

تظهر القدرة التكنولوجية لآلات GEA في تصنيع عملية لها تقاليد حرفية ترجع إلى قرن من الزمان بشكل أكثر فاعلية في خط الكسكس.

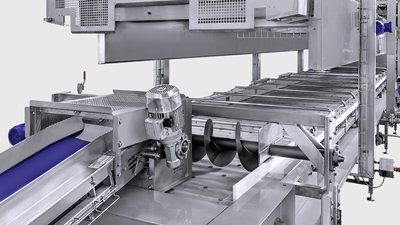

أسطوانات المعايرة

تحاكي البكرات حركة التدحرج اليدوية وتحقق نفس النتائج من حيث الجودة. بفضل التكوين الخاص للبكرات كونها مصنوعة من شبكة فولاذية مقاومة للصدأ، يُمكن فصل المنتج وفقًا للأبعاد المطلوبة من قبل العميل، وتسهيل عمليات الصيانة والتنظيف.

آلة الطهي على البخار

سمحت تقنية GEA بتطوير جهاز طهي بالبخار قادر على إنتاج كسكس عالي الجودة باستخدام طاقة قليلة جدًا. يتم توزيع المنتج بالحجم الصحيح قادمًا من بكرات المعايرة بالتساوي على كامل السير الناقل من خلال وحدة تغذية لولبية. هنا يتم طهي الكسكس بالتساوي بالبخار المحقون من الأسفل والذي يرتفع إلى الأعلى في كامل الموقد. في نهاية العملية، يخلط محورا التكسير ويقلبا حبيبات الكسكس على طول السير الناقل بطريقة تتجنب تكوين التكتلات وتُسهل الجلتنة المتساوية.

المجفف الدوار

المجفف الدوّار، المصمم خصيصًا لخطوط الكسكس، فعال للغاية ويضمن بساطة الاستخدام والتنظيف. فهو يعمل في نطاق واسع من درجات الحرارة (تصل إلى 130 درجة مئوية) ويمتلك مساحة سطح كبيرة خالية، مما يزيد من تدفق الهواء. تم الوصول إلى الكفاءة العالية بفضل الهيكل الخاص الذي يحافظ على الكسكس في حركة ثابتة ويجفف الحبوب بسرعة، بالإضافة إلى نظام استخلاص المنتجات وإعادة التدوير الذي يقلل الفقد إلى الصفر.

Downloads

Get the GEA Cous Cous brochure.

Discover the full potential of complete cous cous production lines with our explanatory brochure. Learn the secrets of how to respect tradition using industrial processes.

رؤى GEA

All pharmaceutical freeze-drying vials are the same! Aren't they?

Whether it’s a fad or the future, 100% vial traceability is becoming an increasingly important consideration in the pharmaceutical freeze drying industry. Keeping a close eye on developments is GEA. We’re investigating possible solutions and, what’s more, we have the experience, expertise and know-how to implement them.

البيرة الخالية من الكحول: إنهم يريدون كل شيء - إنهم يريدون أقل

كان هناك وقت حيث من النادر استخدام عبارتي "بيرة خالية من الكحول" و "طعمها جيد" معًا في الجملة نفسها، خاصة من قبل المستهلكين. ولكن قطعت البيرة منخفضة الكحول والبيرة الخالية من الكحول شوطًا طويلًا - وأصبح الكثير منها الآن مشروبات منعشة في حد ذاتها - بفضل جزء صغير من تكنولوجيا GEA.

Innovating patient care with aseptic spray drying

At GEA, our commitment to engineering for a better world fuels our pursuit of innovative solutions that enhance patient care and safety. One of our most promising ventures in recent years is aseptic spray drying – a technology that promises to revolutionize pharmaceutical manufacturing.