Technologie zum Zuckerentzug in Säften

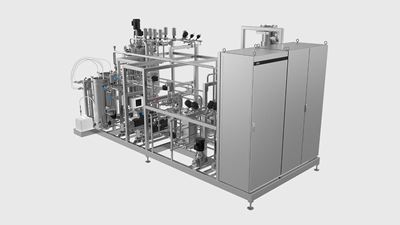

GEA Better Juice Sugar Converter Skid

Enzymtechnologie zur natürlichen Senkung des Zuckergehalts von frischen Saftgetränken um bis zu 80 Prozent, ohne die Nährwerte, das Mundgefühl oder die Textur zu beeinträchtigen.

Ein zusätzlicher Schritt in der Saftverarbeitung

Das patentierte Durchlaufsystem fügt dem Produktionsprozess einen weiteren Schritt hinzu, um den Saftzucker enzymatisch in gesunde Ballaststoffe und unverdauliche Zucker umzuwandeln. Dieser natürliche, fermentationsfreie und nicht gentechnisch veränderte Prozess erfolgt ohne Zugabe oder Entfernung von Zutaten.

Kommerzielle Produktion

Nach intensiver Entwicklung durch GEA und Better Juice und der Erlangung des GRAS-Selbstzertifizierungsstatus ist nun die kommerzielle Produktion in den USA möglich. Dank der Reduzierung des Zuckergehalts in Saftkonzentrat können Lebensmittel- und Getränkehersteller nun ihre Produkte – von Getränken bis hin zu Süßwaren – mit einem niedrigeren Kaloriengehalt ausstatten.

GEA bietet Know-how, Erfahrung und ein optimales Design

Der GEA Better Juice Sugar Converter Skid ist optimal für die Aufnahme des Enzyms und die Verarbeitung einer flüssigen Zutat oder eines Endprodukts ausgelegt und verfügt über die erforderlichen konfigurierbaren Parameter, um die gewünschte Reduzierung des Zuckergehalts zu erreichen. Das Prozesssystem ist eine hochautomatisierte Lösung, die bei NFC-Saft bis zu 72 Stunden und bei Saftkonzentrat bis zu einer Woche kontinuierlich betrieben werden kann, bevor ein Reinigungs-/Sterilisationszyklus erforderlich ist.

Testzentrum bietet Lösungen für einzigartige Produktanforderungen

Ein GEA Better Juice Sugar Converter Skid im Pilotmaßstab wurde im GEA Testzentrum für aseptische Verarbeitung und Abfüllung in Ahaus installiert. Hier arbeiten die Experten für Zuckerreduzierung von Better Juice mit den Fachingenieuren von GEA gemeinsam an der Unterstützung und Orientierung von Unternehmen, die Versuche oder Tests durchführen möchten. Darüber hinaus bietet das hauseigene Team Labordienstleistungen und analytische Unterstützung an.

Oftmals hilft es, innovative Lösungen wie das Better Juice-Verfahren zunächst einmal zu entmystifizieren, weshalb wir alle Interessenten ermutigen möchten, die Technologie selbst auszuprobieren. Die Durchführung von Versuchen und skalierbaren Tests unter realen Bedingungen in Ahaus wird uns helfen, die Prozesseffizienz für Ihr(e) Produkt(e) zu optimieren und Ihre Markteinführungszeit deutlich zu verkürzen.

Merkmale

- Bis zu 80 % Zuckerreduktion (regulierbar, um den gewünschten Zuckergehalt im Endprodukt zu erreichen)

- Hygienisches Design

- pH-Kontrolle für optimale Leistung des Reaktorsystems

- Geeignet für einen eigenständigen Prozess oder zur Integration in eine bestehende Saftproduktionslinie oder einen Nebenstrom

- Vollautomatisches System

Technische Daten

| Qmax (l/h) | Länge (mm) | Breite (mm) | Höhe (mm) | Prozessanschluss (DN) | Installierte elektrische Leistung (kW) | Gewicht ca. (kg) |

|---|---|---|---|---|---|---|

| 20 | 3500 | 1400 | 2200 | 10 | 16 (*1) | 1600 |

| 200 | 5500 | 2000 | 2200 | 25 | 15 (*2) | 2800 |

| 1.500 (*3) | 5000 | 2500 | 2500 | 25 | 12 | 3800 |

| 10.000 (*4) | 2500 2500 |

2500 2500 |

2000 2000 |

50 | 20 | 3000 3000 |

(*1) inkl. elektrischer Heizung/Kühlung

(*2) inkl. elektrischer Heizung

(*3) Größe ohne Reaktortank

(*4) eingebaut in 2 Skids, Größe ohne Behälter

Downloads

GEA Insights

Gefriertrocknung in der Pharma-Branche: Alle Vials sind gleich! Oder?

Nur eine Zeiterscheinung oder die Zukunft? In jedem Fall wird die hundertprozentige Nachverfolgbarkeit von Vials für pharmazeutische Unternehmen, die Gefriertrocknung einsetzen, ein zunehmend wichtiges Thema. Wir bei GEA verfolgen diese Entwicklung aufmerksam und prüfen mögliche Lösungen. Vor allem aber verfügen wir über die Erfahrung, den Sachverstand und das Know-how, sie umzusetzen.

Es geht auch ohne: Alkoholfreies Bier kommt an

Es gab Zeiten, in denen die Worte „alkoholfreies Bier“ und „schmeckt gut“ kaum je im selben Atemzug genannt wurden – schon gar nicht von den Konsumenten. Doch alkoholarme und alkoholfreie Biere haben eine enorme Entwicklung hingelegt und sind heute vielfach als Erfrischungsgetränke etabliert. Nicht zuletzt dank der Technologie von GEA.

Innovating patient care with aseptic spray drying

At GEA, our commitment to engineering for a better world fuels our pursuit of innovative solutions that enhance patient care and safety. One of our most promising ventures in recent years is aseptic spray drying – a technology that promises to revolutionize pharmaceutical manufacturing.