GEA Technologie für Emissionskontrolle

GEA Wäscher für die Abgasreinigung

Entdecken Sie die Welt der Wäscher für die Abgasreinigung von GEA für die Prozessindustrie

Abscheidungsprinzip

Durch die Beschleunigung und Entschleunigung des Gasstroms und die zerstäubte Waschflüssigkeit entstehen hohe Turbulenzen zwischen Gas, Staub und den Flüssigkeitstropfen. Die Staubpartikel werden zügig befeuchtet und die chemischen Reaktionen erfolgen schneller. Mithilfe eines nachgeschalteten Abscheiders werden die Flüssigkeitstropfen und der angefeuchtete Staub aus dem Gasstrom entzogen.

Bei den Abscheidern handelt es sich in der Regel um Zentrifugalseparatoren oder Nasselektrofilter. Der Abscheidungsgrad und der Energieverbrauch hängen vom Druckabfall am Wäscher ab, der zwischen 2 mbar bis 200 mbar oder mehr variieren kann. Dies entspricht Geschwindigkeiten in der Waschzone von 20 bis weit über 100 m pro Sekunde.

Wäscher mit geringem Druckabfall werden für die Gaskühlung, die Vorentstaubung und die Absorption von gasförmigen Verunreinigungen verwendet.

Ringspalt-wäscher

ÜbersichtDer Wunsch, eine flexible Anlage zu liefern, mit der die zahlreichen industriellen Abgasprobleme gelöst werden könnten, führte 1950 zur Entwicklung eines verstellbaren Ringspaltwäschers, der noch heute zu den effizientesten Wäschern gehört. Was die Korngröße fester und flüssiger Partikel und die Konzentration gasförmiger Komponenten in Gasgemischen betrifft, kennt der Ringspaltwäscher praktisch keine untere Grenze, was die Abscheidung betrifft. Prinzipiell ist es bei allen mechanischen Nassabscheidungsmethoden möglich, grobe und feine Staubpartikel einzufangen, indem die Trägheitskräfte durch entsprechend höhere Gasgeschwindigkeiten verstärkt werden. Dadurch ergibt sich jedoch ein steigender Energiebedarf im Gas- und Wassermedium, der vermeidbar wäre. Bei der Entwicklung des Ringspaltwäschers wurde die Bildung von turbulenten Strömen an Schnittstellen durch eine Vielzahl an kleinsten Wirbeln genutzt, die den Übertragungsprozess dank ihrer höchst intensiven Mischbewegung begünstigen. Bei Dispergierungssystemen erfordert die mechanische Nassbehandlung einen entsprechenden Mindestenergiebedarf, der nur erreicht werden kann, wenn die Effekte der Trägheitskräfte gleichzeitig mit denen der turbulenten Übertragungsprozesse genutzt werden. Die korrekte Koordination von Spaltweite s (h) zu Spaltlänge 1 (h) ist von entscheidender Bedeutung. Das Hauptmerkmal des Ringspaltwäschers ist dessen axialsymmetrische Bauform. Bauformen mit koaxialen Kreisquerschnitten benötigen nur minimalen Raum. Diese Bauform bietet als einzige eine einheitliche Wasserverteilung, die den gesamten Spaltbereich abdeckt und durch große verstopfungsfreie symmetrisch zur vertikalen Achse angeordnete Sprühdüsen.Anpassbarkeit des Ringspaltwäschers

Die Modifizierung des Ringspalts durch die Axialbewegung des Kegels sorgt für eine sensible Anpassung des Wäschers entsprechend der unterschiedlichen vom jeweiligen Industrieprozess benötigten Betriebsbedingungen.

Das statische Druckdifferenzial (stromauf- und stromabwärts) des Ringspaltwäschers bietet ein exaktes, reproduzierbares und betriebssicheres Kriterium für die Abscheidungseffizienz.

Im Falle von Prozessen, die beständige Gasströme aufweisen, die jedoch vorübergehenden Variationen ausgesetzt sein können, werden die Ringspaltwäscher mit manuell verstellbaren elektromechanischen Stellantrieben versehen.

Für Anlagen, die wechselhafte Gasströme reinigen, wird der für den gewünschten Abscheidungsgrad benötigte Differenzialdruckwert an den Regelkreis des Ringspaltwäschers gesendet, um den voreingestellten Sollwert zu erreichen. Hohe Anforderungen an die Empfindlichkeit und rasche Steuerung werden vorzugsweise über automatische elektrohydraulische Stellantriebe erzielt.

Für die meisten Anwendungen wird der Ringspaltwäscher gleichzeitig als Gasreinigungsvorrichtung und als Steuereinheit für vollständige Prozesse genutzt. Als Beispiele wären hier Hochöfen, Sauerstoffkonverter und Müllverbrennungsanlagen zu nennen.

Radialfluss-wäscher

ÜbersichtBei Radialflusswäschern handelt es sich um verstellbare Hochleistungswäscher. Das Rohgas kann von oben oder unten eingespeist werden. Die Waschflüssigkeit wird durch eine zentrale Düse eingespritzt, die der Waschzone vorgeschaltet ist. Die Waschzone wird durch zwei Ringe begrenzt, einem über dem anderen. Das Gas und die Waschflüssigkeit treten von oben ein und passieren radial strömend durch den Spalt zwischen diesen Ringen, von der Mitte hin zur äußeren Gehäusewand des Wäschers. Die Relativgeschwindigkeit zwischen Gas und Waschflüssigkeit, die für die Abscheidungseffizienz entscheidend ist, tritt am engsten Querschnitt der Waschzone auf. Durch das Anheben bzw. Absenken eines der Ringe kann der Querschnitt der Waschzone variiert werden, wodurch die Gasgeschwindigkeit im Spalt zwischen den Ringen und der Druckabfall in der Waschzone auch bei wechselhaften Gasvolumen konstant gehalten werden können. Auf diese Weise kann eine vorbestimmte Abscheideeffizienz eingehalten werden. Der Differenzialdruck stellt dabei den Regelparameter dar. Bei vielen Anwendungen werden Radialflusswäscher für die Rohgassättigung und -vorentstaubung mit einer vorgeschalteten Venturidüse versehen. Häufig wird ein Tropfenabscheider im gleichen Gehäuse wie die Waschzone installiert, um zu verhindern, dass Tropfen zur nachgeschalteten Ausrüstung mitgerissen werden. Vorteile: - Durch Anpassen der Waschzone kann das Gasvolumen im Verhältnis 1:10 verändert werden, während der Druckabfall konstant gehalten wird. Dadurch ist die optimale Justierung entsprechend unterschiedlicher Betriebsmodi möglich. Diese Funktion eignet sich insbesondere für Chargenprozesse in Konvertern. - Die Abscheideeffizienz des Wäschers kann bedarfsgemäß angepasst werden, unabhängig von fluktuierenden Rohgaslasten. - Da Radialflusswäscher der jeweiligen Abscheideeffizienz entsprechend angepasst werden können, kann der Wäscher mit optimalem Differenzialdruck betrieben werden, wodurch Energie gespart wird. - Die Bauform erlaubt die Unterbringung mehrerer Wäschestufen in einem einzigen Behälter, d. h. eine Kombination aus Radialflusswäscher und Venturi-Wäscher oder Füllkörperwäscher. - Der Gasstrom kann sowohl für Ober- als auch Untereinlässe konfiguriert werden. Auch für kritische Stoffe wie As, Se oder Pb werden hohe Abscheidegrade erreicht. - Hohe Eintrittstemperaturen des Rohgases von bis zu 800 °C sind erzielbar, indem angemessene Materialien mit Ziegeln ausgekleidet werden. - Lurgi hat bis heute über 100 Radialflusswäscher konstruiert, von denen 40 in der Buntmetallindustrie verwendet werden.Merkmale des Radialflusswäschers

Ausführung mit Venturi-Kopf (Quench):

- Spezielle Ziegelauskleidung an der Schnittstelle zwischen Trocken- und Nasszone

- Notfallwassersystem

Allgemeines:

- Automatische Gasdruckabfallregulierung

- Konstante Wascheffizienz bei fluktuierenden Gasstromraten (z. B. Kupferkonverter)

- Energieeinsparung durch Auswahl des erforderlichen Druckabfalls entsprechend der Prozessbedingungen

- Notfallwassersystem

- Geringe Tropfenverschleppung

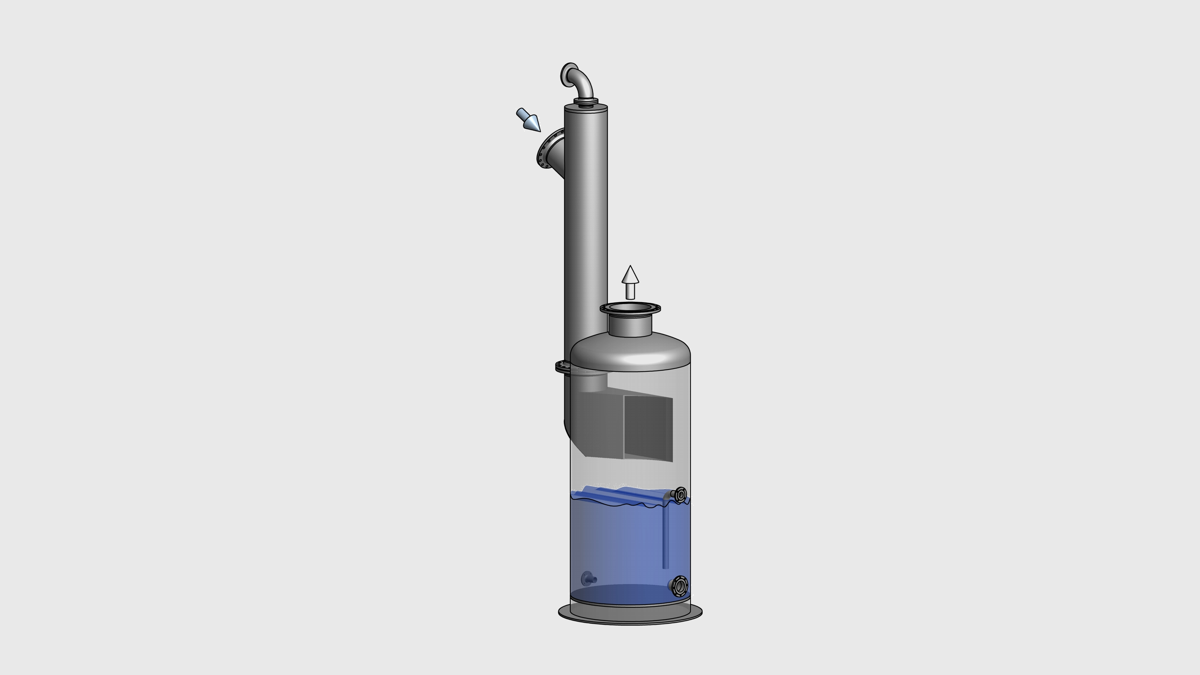

Leerkörper-wäscher

LeerkörperwäscherLeerkörperwäscher werden bei speziellen Anwendungen als erste Stufe der nassen Gasreinigung verwendet (z. B. für heiße und korrosive Gase mit hoher Staub-, Arsen- oder Selenbelastung verwendet, wie sie bei bestimmtem metallurgischen Verfahren vorkommen). Bei diesem Wäschertyp wird das Gas auf die Sättigungstemperatur gelöscht und gleichzeitig entstaubt. Durch lange Verweilzeiten in der Waschzone werden Arsen- und Selenverbindungen gebildet und Aerosole befeuchtet, damit diese kleinen kondensierten Partikel leicht abgeschieden werden können. Ablagerungen, die bei anderen Wäschern in den Übergangsbereichen Probleme verursachen, in denen das heiße Gas mit der Waschflüssigkeit in Kontakt kommt, sind bei Leerkörperwäschern irrelevant. Leerkörperwäscher werden aus Kohlenstoffstahl mit Rostschutzbeschichtung hergestellt, die durch eine Ziegelauskleidung vor den hohen Eintrittstemperaturen des Gases geschützt wird. Je nach Aufgabe besteht diese Beschichtung aus verschiedenen Schichten unterschiedlicher Materialien.Absorptions-wäscher

AbsorptionswäscherGasförmige Schadstoffe wie HCl, HF und SO2 werden durch Absorbenzien wie Natriumhydroxidlösungen (NaOH), Kalkstein (CaCO3) und Kalk (Ca(OH)2) abgeschieden. Natronlaugenwäscher – Werden Natriumhydroxidlösungen als Absorbens verwendet, wird am besten der zuvor bemerkte Radialflusswäscher oder ein Füllkörperwäscher verwendet, da bei diesen Lösungen keine Ablagerungen zu befürchten sind, wie sie bei festen Kalziumverbindungen vorkommen. Natriumhydroxid sollte jedoch ausschließlich für Rohgaslasten und kleine bis mittelgroße Gasvolumen verwendet werden, da dieses ungefähr zehnmal so teuer ist, wie beispielsweise Kalkstein. Das Gehäuse der Füllkörperwäscher besteht aus glasfaserverstärktem Kunststoff mit einer PVC-Auskleidung oder einer chemischen Barriere. Das Gas wird behandelt, während es durch eine oder zwei Füllkörperstufen strömt. Schwefeldioxid reagiert mit Natriumhydroxid zu Natriumsulfat. Die Absorptionseffizienz hängt von der Intensität des Kontakts zwischen Gas und Waschflüssigkeit ab, die durch strukturierte oder gestapelte Polypropylenfüllkörper gewährleistet wird. Kalksteinwäscher – Zur Reinigung von großen Gasvolumen mit hohen Schadstoffbelastungen haben sich Kalksteinwäscher als beste Lösung erwiesen. Bei diesem Wäscher handelt es sich um einen Sprühturm ohne Einbauten, der gegen den Strom betrieben wird. Die Schadstoffkonzentration des zu behandelnden Gases bestimmt die Anzahl der im Wäscher installierten Düsenebenen. Durch den Kalksteinwäscher wird Gips hergestellt, das ohne Zusatzkosten als Füllmaterial an Industriebetriebe weiterverkauft werden kann, entweder als Schlamm mit 50-60 % Trockensubstanz oder als entwässerter Schlamm mit einem Restfeuchtegehalt von ca. 10 %. Die Absorptionstechnik wird immer öfter für Zementwerke verwendet, wo Rohmehl als Absorbens verwendet wird. Heutzutage werden auch kleine Abgasvolumen mit hohen SO2-Konzentrationen, wie in Metallhütten, in Kalksteinwäschern gereinigt, wenn keine nachgelagerte Schwefelsäureanlage vorhanden ist. Kalksteinwäscher werden aus Edelstahl, Faserverbundwerkstoffen oder gummiverkleidetem bzw. beschichtetem Kohlenstoffstahl hergestellt.Venturi-Wäscher

Wäscher mit zusätzlichen VorteilenVenturi-Wäscher kommen vorwiegend für die Kühlung, Sättigung und Vorreinigung von Gasen zum Einsatz, beispielsweise für die nachgeschaltete Reinigung in Nassabscheidern. Die Waschflüssigkeit wird durch eine zentrale Düse eingespritzt – bei großen Wäschern durch mehrere Düsen im Einlasskegel vor der Venturi-Kehle. Dieser Wäschertyp kann vertikal, geneigt oder horizontal montiert werden. Für die Kühlung, Gasaufbereitung und Vorentstaubung wird der Wäscher mit einem Druckabfall von nur wenigen Millibar betrieben. Der geringe Druckabfall wird erreicht, indem die Geschwindigkeit der eingespritzten Waschflüssigkeit der Geschwindigkeit des Gases in der Venturi-Kehle so nah wie möglich angepasst wird. Während der Entschleunigung im Diffusor verursacht die relativ hohe Masse an Waschflüssigkeit eine weitere Erhöhung des Gasdrucks. Je nach Volumen der eingespritzten Flüssigkeit wird so viel Energie auf das Gas übertragen, dass es nicht nur zu keinem Druckabfall im Wäscher kommt, sondern der Gasdruck sich sogar erhöht. Wird diese Wäscherart im Gegensatz dazu mit einem hohen Druckabfall betrieben, tritt das Gas-Staub-Gemisch mit höherer Geschwindigkeit in die Waschzone ein, als die Waschflüssigkeit. Die Flüssigkeitstropfen werden dementsprechend durch den Gasstrom beschleunigt, wodurch es zu einem Druckabfall kommt. Steigt die Geschwindigkeit an, kommt es gleichzeitig zu einer erhöhten Turbulenz im Wäscher, wodurch sich die Waschflüssigkeitstropfen und das Rohgas gründlich durchmischen – eine Grundvoraussetzung für hohe Abscheideeffizienz. Dementsprechend gilt: je höher die Gasgeschwindigkeit in der Venturi-Kehle, umso höher der Druckabfall.Zyklon-wäscher

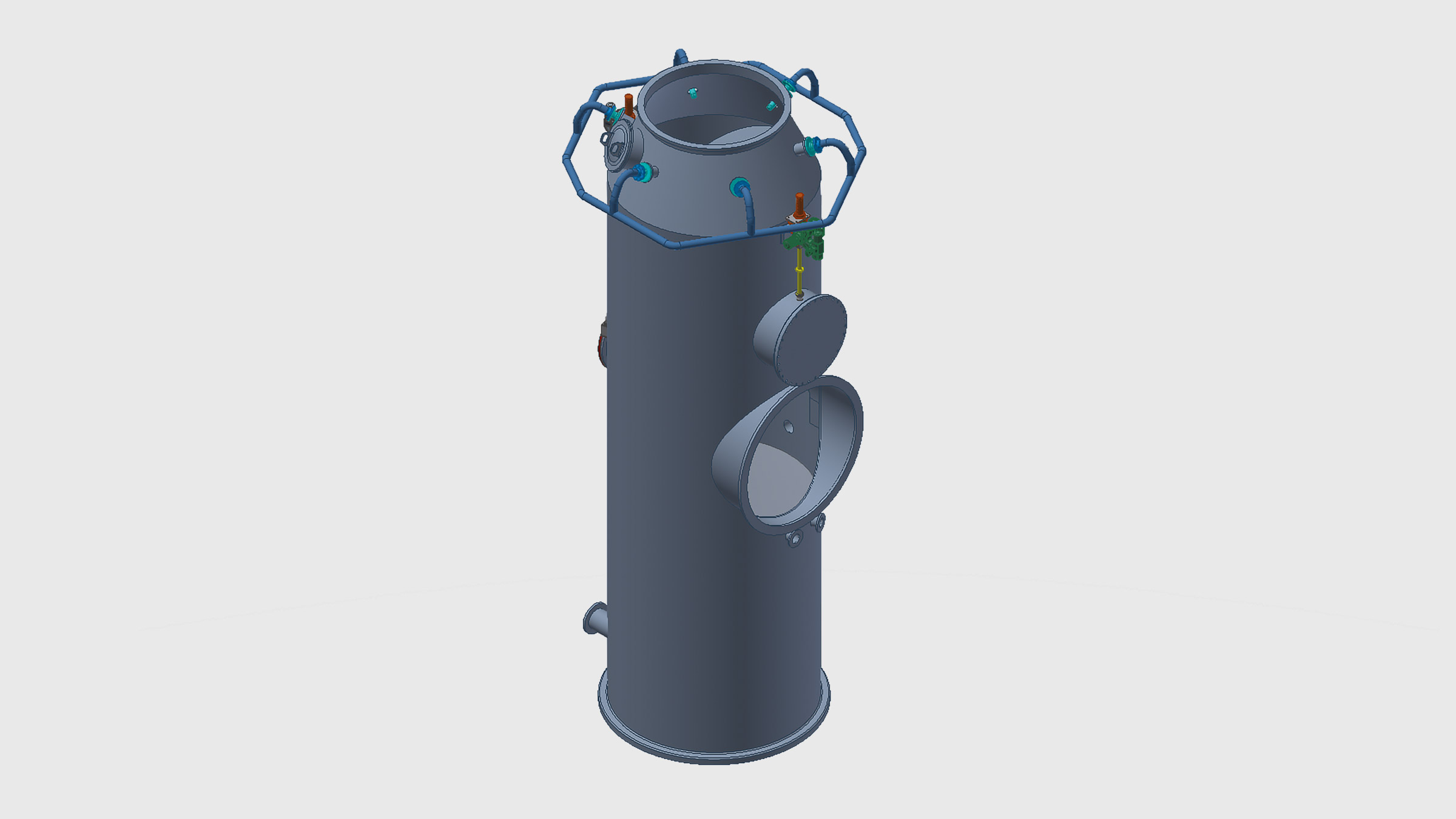

ZyklonwäscherZyklonwäscher bestehen aus einer Vorwaschzone mit viereckigem oder rundem Querschnitt, gefolgt von einer Beschleunigungszone und einem nachgeschalteten Gaszyklon. Entwickelt wurde dieses Design, das für zahlreiche Anwendungen zum Einsatz kommt, von der Norddeutschen Affinerie. 1997 erwarb Lurgi eine Lizenz für diesen Wäscher inklusive aller damit verbundenen Patente. Zyklonwäscher sind für Gasvolumen von über 5,000 m3/h vorgesehen. Für größere Volumen werden mehrere Wäscher parallel geschaltet. Vorteile Staubabscheidung und Gaskühlung in nur einem einzigen Behälter; Durch die längere Verweildauer der Waschflüssigkeit im Gas (durch mehrere Waschstufen hindurch) kommt es zu einer intensiven Gaskühlung und guter Masse- und Wärmeübertragung. Aufgrund der hohen Abscheideeffizienz (insbesondere für Arsen und Quecksilber) ist es unter bestimmten Bauformbedingungen möglich, auf die erste Stufe der Nassabscheidung zu verzichten. Der gesamte Behälter wird aus Polypropylen hergestellt. Dieses Material ist rostbeständig und verhindert Ablagerungen – sogar von klebrigem Staub.Downloads

Verwandte Produkte

Venturi-Wäscher

Senkrecht stehendes Rohr mit Venturi-Kehle und Verdränger (Venturi-Konus) und konzentrisch im Rohr angeordneten Sprühdüsen oberhalb der Venturi-Kehle.

Strahlgaswäscher

Senkrecht oder schräg stehendes Rohr mit seitlichem Gaseintritt und konzentrisch im Rohr angeordneten Treibdüsen oberhalb des seitlichen Gaseintritts.

Linear flow scrubber

Next generation scrubber for more than the non-ferrous metallurgical industry. Used for dust and particulate removal in saturated waste gases, Linear Flow Scrubbers offer increased energy savings and efficiency thanks to their high adaptability, adjustability capacity to steadily scrub at fluctuating gas flow rates.

Radial flow scrubber

Adjustable flow scrubbers with high collecting efficiencies achievement even when working with critical substances. Mainly used for either gas cooling (to reduce the temperature by water evaporation) or gas cleaning (to condense aerosols and remove solid impurities).

GEA Insights

Gefriertrocknung in der Pharma-Branche: Alle Vials sind gleich! Oder?

Nur eine Zeiterscheinung oder die Zukunft? In jedem Fall wird die hundertprozentige Nachverfolgbarkeit von Vials für pharmazeutische Unternehmen, die Gefriertrocknung einsetzen, ein zunehmend wichtiges Thema. Wir bei GEA verfolgen diese Entwicklung aufmerksam und prüfen mögliche Lösungen. Vor allem aber verfügen wir über die Erfahrung, den Sachverstand und das Know-how, sie umzusetzen.

Es geht auch ohne: Alkoholfreies Bier kommt an

Es gab Zeiten, in denen die Worte „alkoholfreies Bier“ und „schmeckt gut“ kaum je im selben Atemzug genannt wurden – schon gar nicht von den Konsumenten. Doch alkoholarme und alkoholfreie Biere haben eine enorme Entwicklung hingelegt und sind heute vielfach als Erfrischungsgetränke etabliert. Nicht zuletzt dank der Technologie von GEA.

Innovating patient care with aseptic spray drying

At GEA, our commitment to engineering for a better world fuels our pursuit of innovative solutions that enhance patient care and safety. One of our most promising ventures in recent years is aseptic spray drying – a technology that promises to revolutionize pharmaceutical manufacturing.