Kristallisationstechnik

Zwangsumlaufkristallisatoren

Der am weitesten verbreitete Kristallisator dank seines einfachen und robusten Designs und seiner Bedienerfreundlichkeit. Sein hoher mechanischer Energieeintrag und damit einhergehender hoher sekundäre Keimbildungsrate machen ihn zur besten Lösung, wenn keine großen Kristalle benötigt werden.

Der Zwangsumlaufkristallisator ist der am häufigsten eingesetzte Kristallisatortyp. Dieser einfach konstruierte und leicht zu bedienende Kristallisator wird in der Regel bei der Verdampfungskristallisation von Produkten mit relativ flacher oder inverser Löslichkeitskurve eingesetzt. Er kommt weiterhin für eher viskose und verkrustungsanfällige Medien zum Einsatz. Sein hoher mechanischer Energieeintrag und seine hohe sekundäre Keimbildungsrate machen ihn zur besten Lösung, wenn keine großen Kristalle benötigt werden.

Besondere Eigenschaften:

- MSMPR-Kristallisator (gemischte Suspension, gemischte Produktentfernung)

- Geeignet für Produkte mit relativ flacher oder inverser Löslichkeitskurve

- Begrenzte Kristallgröße (<0,8 mm) ) aufgrund erhöhter sekundärer Keimbildungsrate

- Installation mit einem oder zwei Kreisläufen für große Leistungen

- Zentralrohr oder tangentiale Einlässe

- Minimierung von Verkrustungen und damit Reinigungszeiten durch Oberflächenbehandlung und zuverlässige Spülkonzepte

- Zusätzliche Ausrüstung

- Tropfenabscheider (intern oder extern) zur Kontrolle der Kondensatqualität

- Integriertes Salzbein für höhere Produktreinheit

- Klärzone (intern oder an der Umwälzleitung)

Funktionsweise

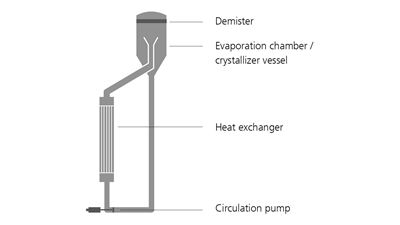

Funktionsweise von ZwangsumlaufkristallisatorenDer Zwangsumlaufkristallisator besteht aus vier grundlegenden Komponenten:

- Dem Kristallisatorbehälter. Umfasst den größten Teil des aktiven Volumens, das durch die Anforderungen an die Verweilzeit vorgegeben ist, und ermöglicht eine optimale Ableitung der Prozessbrüden.

- Die Umwälzpumpe. Sorgt für eine ausreichende Umwälzung, um den Kristallisator unter optimalen Übersättigungs- und Überhitzungsbedingungen zu betreiben. In der Regel werden Axialpumpen verwendet.

- Der Wärmetauscher. Liefert dem Kristallisator die erforderliche Wärmeenergie für die gewünschte Verdampfungsleistung.

- Verbindende Rohrleitungen. Verbindet die Komponenten des Kristallisators.

Der Schlamm mit der gewünschten Feststoffdichte zirkuliert vom Kristallisatorbehälter durch den Wärmetauscher, wird überhitzt und in die Verdampferkammer zurückgeführt. Die Überhitzung wird durch Verdampfung abgebaut und die sich entwickelnde Übersättigung führt zum Wachstum der suspendierten Kristalle. Das verdampfte Lösungsmittel wird den nachfolgenden Prozessschritten zugeführt oder intern durch Anwendung eines beliebigen Verdichtungssystems wiederverwendet.

Beheizungsarten für thermische Trennanlagen

Downloads

Verwandte Produkte

Testzentren für Kristallisation

Verfügbar für Produkt- und Machbarkeitsversuche mit realen Proben unter realen Bedingungen. Entweder in GEA Kompetenzzentren für Kristallisation oder vor Ort dank unserer mobilen Einheiten.

COMPACRYST®

Verfahrenstechnische und mechanische Innovation. Kompakter, aus einem Block bestehender Zwangsumlaufkristallisator.

Oslo-Kristallisatoren

Fließbett-Kristallisator, der das Wachstum größter Kristalle bei hoher Verweilzeit ermöglicht.

Draft Tube Baffle-Kristallisatoren

Wenig Abrieb und effiziente Zerstörung von Feinanteilen – ein Design zur Herstellung grober Kristalle mit enger Größenverteilung.

GEA Insights

Gefriertrocknung in der Pharma-Branche: Alle Vials sind gleich! Oder?

Nur eine Zeiterscheinung oder die Zukunft? In jedem Fall wird die hundertprozentige Nachverfolgbarkeit von Vials für pharmazeutische Unternehmen, die Gefriertrocknung einsetzen, ein zunehmend wichtiges Thema. Wir bei GEA verfolgen diese Entwicklung aufmerksam und prüfen mögliche Lösungen. Vor allem aber verfügen wir über die Erfahrung, den Sachverstand und das Know-how, sie umzusetzen.

Es geht auch ohne: Alkoholfreies Bier kommt an

Es gab Zeiten, in denen die Worte „alkoholfreies Bier“ und „schmeckt gut“ kaum je im selben Atemzug genannt wurden – schon gar nicht von den Konsumenten. Doch alkoholarme und alkoholfreie Biere haben eine enorme Entwicklung hingelegt und sind heute vielfach als Erfrischungsgetränke etabliert. Nicht zuletzt dank der Technologie von GEA.

Innovating patient care with aseptic spray drying

At GEA, our commitment to engineering for a better world fuels our pursuit of innovative solutions that enhance patient care and safety. One of our most promising ventures in recent years is aseptic spray drying – a technology that promises to revolutionize pharmaceutical manufacturing.