Standardanlagen

GEA COLDSAN® Membrananlage zur Salzlake-Aufbereitung

Kalte Aufbereitung von Käse-Salzlake durch Mikrofiltration (MF)

Sicher zur erstklassigen Käse-Salzlake

Die Entsorgung von Salzlake ist meist sehr kostspielig und wegen des hohen Salzgehalts der Lake in einigen Ländern sogar verboten. Daher ist die Reinigung und Wiederverwertung der Salzlake sicherlich die bessere Alternative, nicht zuletzt wegen der dadurch geringeren Betriebskosten und besseren Käsequalität.

Nicht richtig aufbereitet kann die Käse-Salzlake große Mengen unerwünschter Mikroorganismen wie gasproduzierende Laktobazillen, pigmentproduzierende Mikrokokken, pathogene Bakterien, sowie Hefe und Schimmel enthalten, die allesamt die Qualität des Käses beeinträchtigen.

Im Gegensatz zu anderen Aufbereitungsmethoden wie Wärmebehandlung, Kieselgurfiltration oder die Zugabe von Additiven entfernt die Mikrofiltration die unerwünschten Mikroorganismen, tote Zellen und physikalische Kontaminationen auf physikalischem Weg aus der Salzlake, ohne eine signifikante Änderung ihrer chemischen Zusammensetzung zu verursachen.

GEA COLDSAN® bietet die folgenden entscheidenden Vorteile:

- Minimaler Verlust von Wasser und Salz

- Saubere und klare Salzlake

- Vollständige Entfernung physikalischer Verunreinigungen

- Über 99%ige Reduzierung der Gesamtbakterienzahl

- Keine unerwünschte enzymatische Aktivität

- Keine Pasteurisierung bedeutet: keine Eiweiß-Denaturierung, keine Ausfällung von Kalziumphosphat und keine Änderungen des pH-Wertes

- Einfaches, flexibles Verfahren und problemloser Betrieb

- Standardisierte „Plug & Play“-Einheit

Größere Salzbadvolumen und vollautomatische Anlagen können je nach kundenspezifischen Anforderungen individuell konzipiert werden.

Die COLDSAN®-Anlage zieht einen Strom aus dem Lakebecken ab, kühlt ihn und schickt ihn über eine Mikrofiltrationsanlage in das Becken zurück. So werden Verunreinigungen fortlaufend entfernt, was eine höhere Reinheit des Salzbades ergibt. Alternativ kann der Strom in ein separates Becken ausschließlich für geklärte Salzlake zurückgeführt werden.

| COLDSAN® 15 | COLDSAN® 30 | COLDSAN® 45 | COLDSAN® 60 | COLDSAN® 75 | COLDSAN® 90 | COLDSAN® 120 | |

| Anzahl Module | 1 | 2 | 3 | 4 | 5 | 6 | 8 |

| Modulgröße | 6" | 6" | 6" | 6" | 6" | 6" | 6” |

| Fläche m2 | 28 | 56 | 84 | 112 | 140 | 168 | 224 |

| Durchfluss l/Tag | 15.000 | 30.000 | 45.000 | 60.000 | 75.000 | 90.000 | 120.000 |

| Durchfluss l/h | 750 | 1.500 | 2.200 | 3.000 | 3.800 | 4.500 | 6.000 |

HINWEIS: Die obigen Daten sind theoretische Werte, die nicht garantiert werden können. Die berechneten Ströme basieren auf sauberer Salzlake.

Brine cages in cheese brine pool

Downloads

Verwandte Produkte

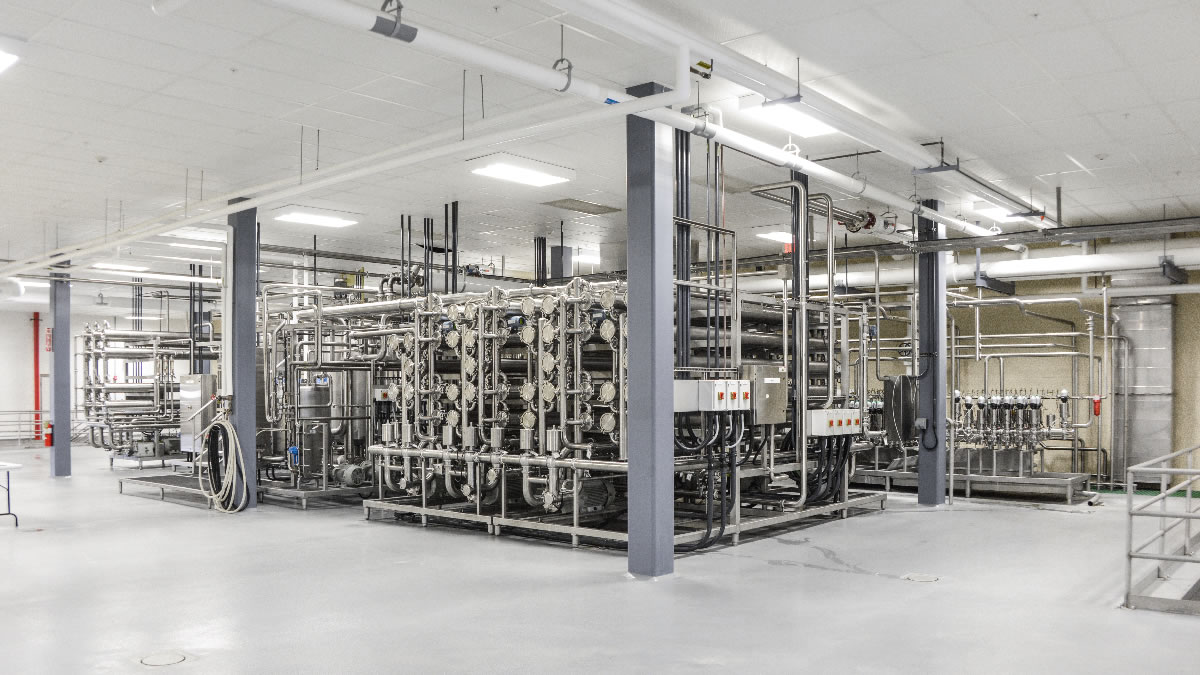

Kundenspezifisch konzipierte Filtrations-Anlagen

Kundenspezifische Membranfiltrationssysteme von GEA sind für die optimale Nutzung der Technologien wie Mikrofiltration, Ultrafiltration, Nanofiltration oder Umkehrosmose für die spezifischen Anwendungen jedes Kunden ausgelegt.

Kondensatreinigungsanlage

Kondensat aus Verdampfungsanlagen dient als Kesselspeisewasser, Prozesswasser und Spülwasser oder es wird direkt in die Kanalisation eingeleitet. Hierzu muss das Kondensat gereinigt werden. Verunreinigungen im Kondensat können durch Membranfiltration, im konkreten Fall durch Umkehrosmose, entfernt werden, um so eine hohe Kondensatqualität zu erzi...

CIP-Rückgewinnungseinheit

Durch pH-beständige Nanofiltrationsmembranen (NF-Membranen) lassen sich nun mehr als 90 Prozent der eingesetzten Lauge regenerieren. Die Vorteile sind unter anderem reduzierte Betriebskosten und eine bessere Leistung.

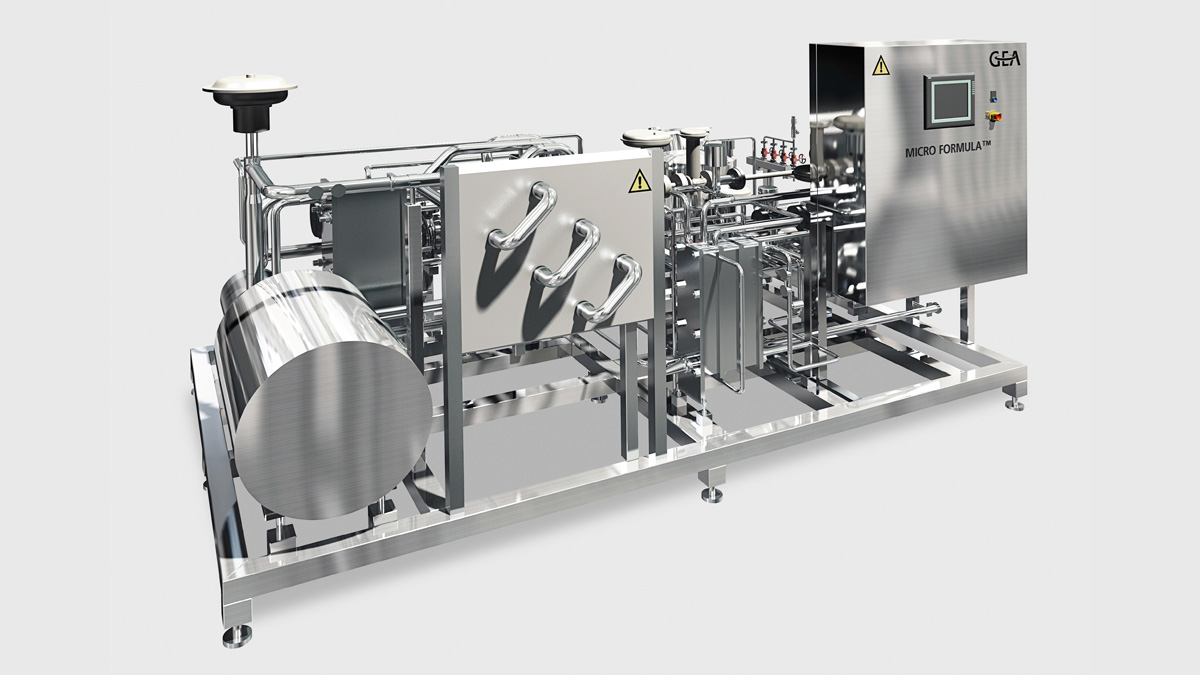

MICRO FORMULA™ zur Mikropartikulierung

Mit der MICRO FORMULA™ haben wir die Mikropartikulierung aufgenommen. Die MICRO FORMULA™-Anlage verfügt über eine Reihe von einzigartigen Merkmalen wie die TTS-Einheit (Temperature > Temperatur, Time > Zeit, Shear > Scherung), die eine vollständige Kontrolle von Korngröße und Korngrößenverteilung ermöglicht.

GEA Insights

Gefriertrocknung in der Pharma-Branche: Alle Vials sind gleich! Oder?

Nur eine Zeiterscheinung oder die Zukunft? In jedem Fall wird die hundertprozentige Nachverfolgbarkeit von Vials für pharmazeutische Unternehmen, die Gefriertrocknung einsetzen, ein zunehmend wichtiges Thema. Wir bei GEA verfolgen diese Entwicklung aufmerksam und prüfen mögliche Lösungen. Vor allem aber verfügen wir über die Erfahrung, den Sachverstand und das Know-how, sie umzusetzen.

Es geht auch ohne: Alkoholfreies Bier kommt an

Es gab Zeiten, in denen die Worte „alkoholfreies Bier“ und „schmeckt gut“ kaum je im selben Atemzug genannt wurden – schon gar nicht von den Konsumenten. Doch alkoholarme und alkoholfreie Biere haben eine enorme Entwicklung hingelegt und sind heute vielfach als Erfrischungsgetränke etabliert. Nicht zuletzt dank der Technologie von GEA.

Innovating patient care with aseptic spray drying

At GEA, our commitment to engineering for a better world fuels our pursuit of innovative solutions that enhance patient care and safety. One of our most promising ventures in recent years is aseptic spray drying – a technology that promises to revolutionize pharmaceutical manufacturing.